陶瓷粉造粒加工

2020-09-01T18:09:11+00:00

怎样成功地手工造粒? 知乎

2013年10月25日 造出来的陶瓷粉体基本上就是比较标准的球形了,放在盆子里面流动性非常好。 粉体的堆积程度很高。 言归正传,如果真的要手工造粒的话,因为不知道你是什 2019年5月5日 造粒的好坏直接关系到最终产品的品质,下面小编给大家介绍两种运用普遍且效率高的陶瓷粉体的造粒方法:挤出造粒和喷雾造粒。 一、挤出造粒 挤出造粒是粉体 陶瓷粉体造粒方法介绍颗粒2022年11月11日 3、造粒:将细碎后的陶瓷粉料制备成具有一定粒度的坯料,使其适于干压或半干压成型工艺。 4、陈腐(陈化):坯料经过陈化后,水分、泥料分布更均匀,可塑性提高,减少加工过程中的开裂,降低坯料 、造粒:将细碎后的陶瓷粉料制备成具有一定粒度的坯 2020年3月16日 1、一般造粒法 此种方法是直接在粉料中加入塑化剂,经过混合、过筛得到团粒。一般造粒法的优点是便于操作,但是问题在于团粒的质量较差,球体大小不一, 先进陶瓷粉体为什么需要造粒?有哪些方法?要闻资讯 2021年7月13日 济源市更新瓷料有限公司就是一家专业生产精密陶瓷造粒粉的企业。 随着于 8月1314日 在 郑州 举办的 “2021第四届新型陶瓷技术与产业高峰论坛” 的日益临近,7 更新瓷料:稳定性和一致性是精密陶瓷造粒粉的命脉所在要闻

陶瓷粉体造粒的方法介绍 百家号

2021年5月6日 陶瓷粉体造粒的方法介绍 磨粉机 08:16 造粒是在原料细粉中加入一定量的塑化剂,制成粒度较粗,具有一定假颗粒级配,流动性好的团粒,以利于陶 精密陶瓷的原料使用的是无机质固体粉末,其纯度、粒径、颗粒分布等参数都得到了高精度控制。 根据产品用途配制的原料进一步与粘合剂进行混合。 按设计要求进行精密成型和切削加工,在控温的烧成炉中进行高温烧制 精密陶瓷的制造工序 精密陶瓷基础知识 精密陶瓷的 2023年10月19日 比亚迪一直致力于功能性陶瓷和精密结构陶瓷的研发及生产。 在传统的结构陶瓷基础上,比亚迪自主研发的增韧陶瓷,满足了市场对大尺寸外观结构陶瓷的需求。 比亚迪拥有从陶瓷粉造粒、毛坯成型、烧 比亚迪电子2021年4月1日 陶瓷粉混合造粒机属于一种多功能型混合造粒设备,倾斜式料筒搅拌量大,混合效率高,是倾斜式混合造粒机的生产特征。 陶瓷粉混合造粒机针对粉体粉末团粒 陶瓷粉混合造粒机工艺技术成熟 知乎2022年2月26日 热压铸成型是在较高温度下(60~100℃)使陶瓷粉体与 粘结剂 (石蜡)混合,获得热压铸用的料浆,浆料在 压缩空气 的作用下注入 金属模 具,保压冷却,脱模得到蜡坯,蜡坯在 惰性粉料 保护下脱蜡后得到素坯,素坯再经高温烧结成瓷。 热压铸成型的生坯尺 常见的陶瓷成型工艺有哪些? 知乎

陶瓷的制造工艺包括哪些? 知乎

2020年10月30日 通常认为先进陶瓷是采用高纯、超细原料,通过组成和结构设计并采用精确的 化学计量 和新型制备技术制成性能优异的陶瓷材料。 先进陶瓷的 工艺技术 分为:①粉体制备②成型③烧结④加工 常用的陶瓷 制造工艺 : ①粉体制备: 机械法 、 固相法 、液 2021年1月6日 北京欧倍尔基于以上原因,与佛山科学技术大学、景德镇陶瓷学院、齐鲁工业大学等高校合作,推出了陶瓷工厂全流程虚拟仿真实验。 实验包含三款虚拟仿真软件: 1、 陶瓷车间3D虚拟现实仿真软件; 2 北京欧倍尔新品发布 陶瓷工厂全流程虚拟仿真实验2021年1月8日 1 功能陶瓷干压成型的方式 “干压成型”采用压力将陶瓷粉料压制成一定形状的坯体。 其实是在外力作用下,将粉体颗粒在模具内相互靠近,并借内摩擦力牢固地结合起来,保持一定的形状。 干压生坯中主要的缺陷为层裂,这是由于粉料之间的内摩擦以及粉 功能陶瓷成型与加工方式介绍 知乎2021年8月21日 陶瓷材料之氧化铝 对于陶瓷材料来说,原材料粉末的性能(如纯度、粒径大小及分布、颗粒形态等因素)会对陶瓷的使用性能产生直接影响。 理想的陶瓷粉末主要有成分控制精、致密度高、球形度好、颗粒尺寸小且粒度分布范围窄、分散性好、流动性好等特 陶瓷材料之氧化铝 知乎2020年3月16日 2、加压造粒法 (1)干压造粒 干压造粒是指将粉料通过模具成型,然后破碎、球化的过程。 干压造粒的具体步骤为:预压输送→滚压成型→破碎造粒。 干压造粒具有造粒效率高、生产成本低等优点。 特别地,与一些造粒方法,如喷雾造粒相比,干压造粒所 先进陶瓷粉体为什么需要造粒?有哪些方法?要闻资讯

更新瓷料:稳定性和一致性是精密陶瓷造粒粉的命脉所在要闻

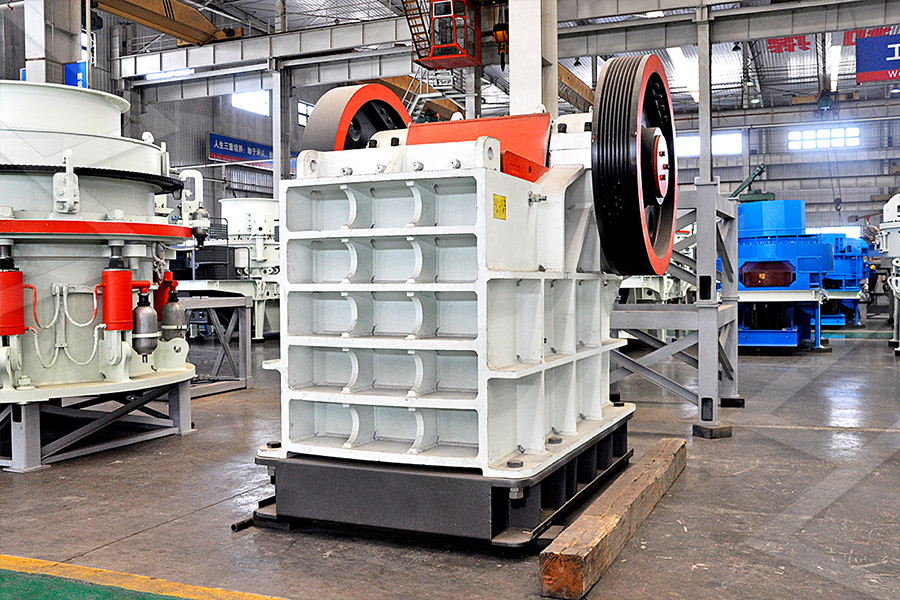

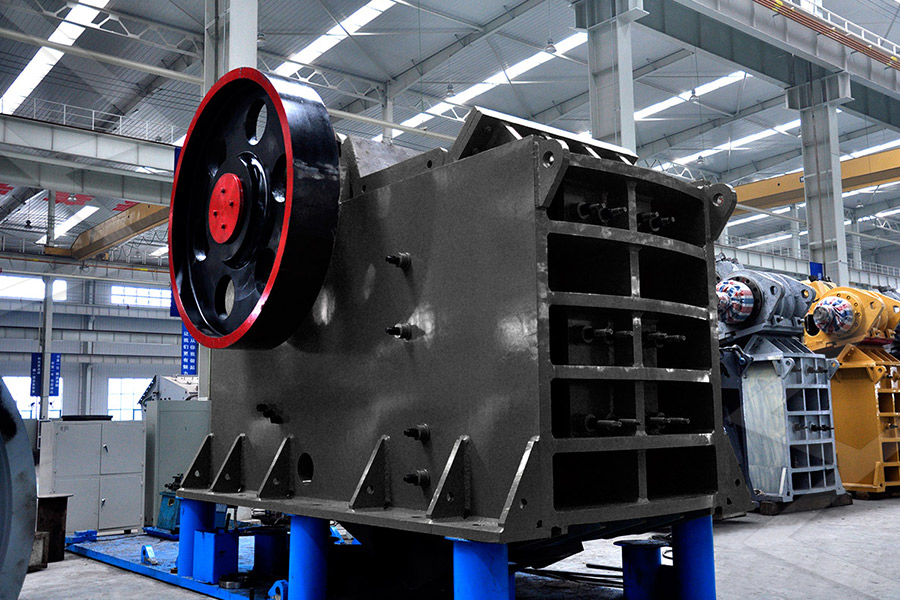

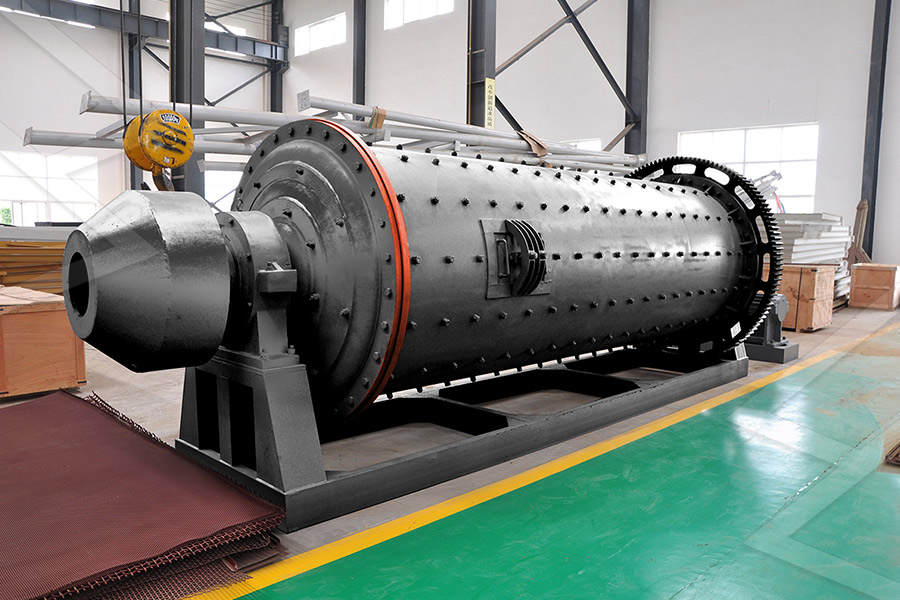

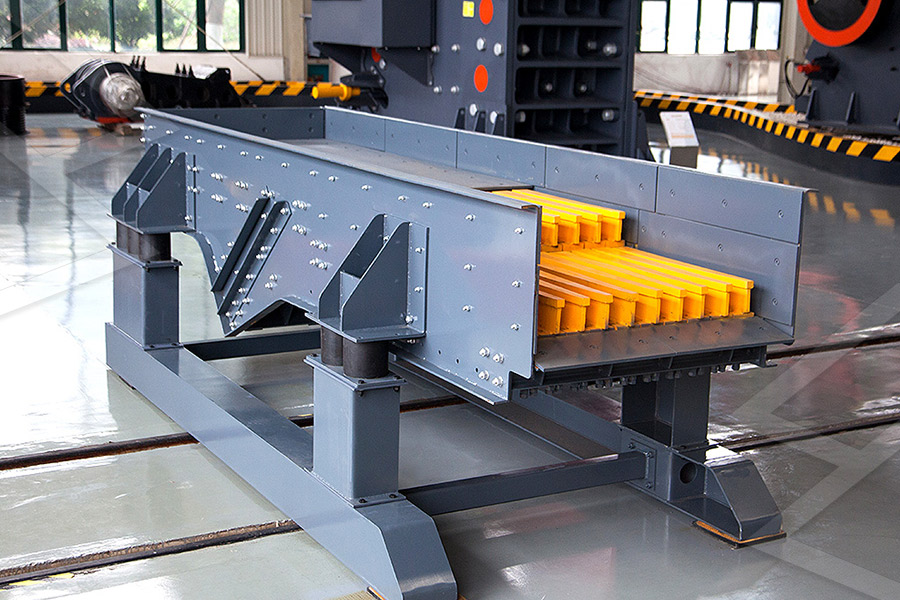

2021年7月13日 如今,在科技飞速发展的当代,粉体造粒技术作为粉粒体加工处理的一个主要方法,随着对环境保护的重视、生产过程自动化程度的提高以及生产工艺的特定要求,其重要性日益彰显。粉状产品粒状化已成为世界粉体后处理技术的必然趋势,所以,同时也为缓解先进陶瓷生产企业的运作成本,一批 2022年4月1日 粉料在料仓陈腐24小时,可以说就完成了瓷砖生产的坯料制备环节,制备好的粉料将通过输送皮带送往下一环节工序。 第三环节——压制成型 制备好的粉料将送入压机工序,通过模具布料后,再对其粉料施加一定压力,这样粉料就被压制成砖坯。瓷砖生产流程 知乎2020年9月1日 1、粉体造粒技术的概况 从广义上讲,任何使小颗粒团聚成较大实体的过程和任何“巨大”物块分成较小颗粒的过程都可称为造粒过程。 前者称为粉体造粒,后者可称为破碎造粒。 其中,粉体造粒技术从广义上也可分为两大类,一类是成型加工法,主要是将 粉体造粒技术的“前世今生”专题资讯中国粉体网2022年8月15日 特种陶瓷成型技术的发展方向 总体来说,钢模压制、等静压成型等干法成型技术发展较早,技术成熟度高,自动化程度高,是目前特种陶瓷成型的主要方法,但由于精确尺寸控制得不力,限制了其在高性能精细陶瓷成型方面的应用。 而以注凝成型和流延成型 “材料黑金”之干货|特种陶瓷的成型工艺及技术发展趋势2020年11月26日 第20章 陶瓷粉体原料制备工艺20。 1粉体制备工艺ﻩ传统的粉体制备工艺就是机械破碎法,生产量大,成本低,但杂质混入不可避免。 随着先进陶瓷的发展,各种反应合成法得以应用,优点是纯度高、粒度小、成分均匀,但成本高。 2011 传统粉体制备工艺 第20章陶瓷粉体原料制备工艺 豆丁网

关于氧化铝陶瓷粉体造粒的秘密!技术资讯中国粉体网

2021年9月4日 氧化铝陶瓷造粒粉颗粒形状的好坏将直接影响到产品的流动性和松装密度。 流动性和松装密度的变化则会引起坯体压制密度的变化, 进而影响到陶瓷烧成密度、收缩率的变化。 因此,怎样保证造粒粉有良好的颗粒形状,是生产工艺必须要解决的问题。 流动性 2020年1月7日 无论是什么加工环境,粉尘飞扬都显然会让人不喜。因此为了降低粉尘污染、改善产品物理性能,“粉状产品粒状化”,也就是“造粒”成为了粉体后处理技术发展的必然趋势。在工程陶瓷的制备中,为了使原料 粉体造粒:要如何才能把“粒”造好?粉体资讯粉体圈 2020年4月7日 5 通常是粒状物料 造粒可以使任何散装固体材料受益,这些散装固体材料由于其颗粒特性而带来处理,应用或性能方面的挑战。经常造粒的固体物料包括:碎石膏(天然或合成;上图)、石灰石碎、氮,磷,钾(NPK)肥、土壤改良剂、粉煤灰、铁矿、氧化铝、玻璃、二氧化硅、黏土和陶瓷、电弧炉 团聚原理:制粒过程 知乎2022年4月11日 我国高端陶瓷产业链上游主要由粉体、设备、陶瓷助剂相关领域产业构成,产业链中游由电子陶瓷、生物陶瓷、热/光学 粉体加工:粉碎研磨设备、粉料输送设备、解聚分散设备、包覆改性设备、干燥设备、粉体造粒设备、混炼设备 陶瓷加工 2022年我国高端陶瓷产业链全景图谱及行业上中下游市场剖析2023年4月3日 陶瓷 粉体制备概述: 粉体的特性对于后续的成型和烧结都有着显著影响,特别是对陶瓷最终显是微结构和力学性能具有重要作用。通常纯度高粒径细小均匀且烧结活性好的粉体有利于多得结构均匀致密和力学性能优异的结构陶瓷材料。 先进的陶瓷粉体特征主要包括颗粒大小、粒径分布、颗粒形状 陶瓷粉体制备方法夏阳新材料 知乎

精密加工氧化铝陶瓷的陶瓷精雕机 知乎

2023年2月20日 氧化铝陶瓷的基本制作工艺 氧化铝陶瓷将入厂的氧化铝粉按照不同的产品要求与不同成型工艺制备成粉体材料。 粉体粒度在1μm微米以下,若制造高纯氧化铝陶瓷制品除氧化铝纯度在9999%外,还需超细粉碎且使其粒径分布均匀。 采用挤压成型或注射成型 2018年2月9日 陶瓷注射成型的制造过程主要包括四个环节: (1)注射喂料的制备:将合适的有机载体与陶瓷粉末在一定温度下混炼、干燥、造粒,得到注射用喂料; (2)注射成型:混炼后的注射混合料于注射成型机内被加热转变为粘稠性熔体,在一定的温度和压力下高速 万众瞩目的陶瓷成型工艺,一文看懂2018年9月13日 面临的主要问题和挑战 1 缺乏优质先进陶瓷粉末原料生产企业 目前,虽然国内先进陶瓷粉末原料生产企业很多,但陶瓷粉末性能通常存在较大的分散性和不稳定性,因此直接影响后续批量化制备的陶瓷产品性能和可靠性。 近几年国内在一些高品质氧化物陶瓷 深度|我国先进结构陶瓷产业面临的问题、挑战、痛点公司2021年9月4日 在氧化铝陶瓷产品生产过程中, 造粒是最基础也是最重要的环节之一。 常用的造粒方法 1、一般造粒法 此种方法是直接在粉料中加入塑化剂,经过混合、过筛得到团粒。 一般造粒法的优点是便于操作,但是问题在于团粒的质量较差,球体大小不一,球形不好 关于氧化铝陶瓷粉体造粒的秘密!中国纳米行业门户 2017年10月21日 陶瓷粉体干压成型中坯体开裂问题在功能陶瓷制备的粉体干压成型的实验研究中,常遇到坯体开裂的问题,使得后续的烧结与性能测试不能顺利进行。 笔者拟从原料配比、粉料颗粒大小与堆积、添加剂用量与添加方式、混料 陶瓷粉体干压成型中坯体开裂问题 豆丁网

年产3000吨陶瓷造粒粉及陶瓷制品项目环评报告公示 豆丁网

2020年12月19日 年产3000吨陶瓷造粒粉及陶瓷制品项目建设单位(盖章):济源市阿尔法陶瓷材料有限公司编制日期:2020国家环境保护部制《建设项目环境影响报告表》编制说明《建设项目环境影响报告表》由具有从事环境影响评价工作资质的单位编制。2021年11月5日 陶瓷粉体的颗粒尺十和形貌对颗粒堆积以及浆料的流变性能会产生重要影响。 为了陶瓷生坯中粉体颗粒堆积致密,粉体的尺寸必须尽可能小,但是颗粒尺寸越小比表面积越大,所需有机添加剂越多,导致陶 陶瓷浆料流延工艺的,用哪种分散剂合适? 知乎2019年3月15日 清华大学材料学院新型陶瓷与精细工艺国家重点实验室,北京 ; 3 吉林大学材料科学与工程学院,长春 ) 摘 要: 以煤矸石空心微珠和玻璃空心微珠坯体为主要原料,采用滚动成球法制备陶粒生坯,经烘干、烧结,得到轻质陶粒, 研究了烧结温度、保温时间以及玻璃粉添加量对空心微珠 【陶瓷空心球——空心微珠轻质陶粒的制备与性能】烧结2022年4月23日 干压成型是指陶瓷生产中较常用的一种坯体成型方法。将粉料加少量粘合剂造粒,然后装入模具中,在压力机上加压,使粉粒在模具内相互靠近,并借内摩擦力牢固地结合,形成一定形状的坯体。感应加热表面热处理。干压成型百度百科2018年5月2日 建设项目基本情况项目名称暄泰电子(苏州)有限公司年产陶瓷粉体1500吨生产技术改造项目建设单位暄泰电子(苏州)有限公司法人代表联系人迮义勇通讯地址苏州市吴江区黎里莘塔新传路628联系*****08邮政编码建设地点苏州市吴江区黎里环境影响评价报告公示:年产陶瓷粉体1500吨生产技术改造

陶粒生产工艺流程 知乎

2021年5月31日 窑尾的含尘高温烟气进入空气冷却器降温后,进入袋收尘器净化排空。 (5)污泥陶粒生产工艺流程以污泥为原料,生产陶粒的工艺过程为:原料粉碎和粉磨→原料配比→原料搅拌→制粒→整形筛选→烧结→冷却→筛分→装袋。 车把污泥和黏土运输进厂 2022年9月20日 通过在这种高纯度氮化铝粉末中添加烧结助剂,德山还提供了易于处理的高纯度氮化铝造粒粉 德山开发了一种SHAPALTMHi Msoft专利易加工氮化铝陶瓷, 除了氮化铝陶瓷典型特征外,它具备低热膨胀和高强度特征,同时又有很好的机械加工性能。德 旭光电子 氮化铝陶瓷国内龙头之一 走近名企氮化铝头部玩家 2022年8月17日 制粒(granulation)技术:是把粉末、熔融液、水溶液等状态的物料加工制成一定形状与大小的粒状物的技术。 制粒的目的:①改善流动性,便于分装、压片;②防止各成分因粒度密度差异出现离析现象;③防止粉尘飞扬及干货 制粒必读(详细的制粒技术及经验) 知乎专栏2020年6月10日 是将粉料(含水量必须控制在4%7%,甚至可达1%4%)加入少量粘结剂进行造粒,然后将造粒后的粉 在陶瓷的成型工艺中,陶瓷粉末原料均需经过一定的加工 处理,才能制成适合于特定成型方法的坯料。按照坯料的流动、流变特性,可将 陶瓷粉末成型工艺之“压制成型”静压2022年11月30日 氧化铝陶瓷制品成型方法包括干压、灌浆、挤压、冷等静压、注射、流延、热压和热等静压等。 近年来,国内外发展了一些成型技术方法,如压滤成型、直接凝固注射成型、凝胶注射成型、离心注浆成型和无固体成型。 不同的形状、尺寸、复杂的造型和精 氧化铝陶瓷常见的成型方法有哪些 百家号

先进陶瓷的6种新型快速烧结技术 知乎

2020年5月20日 传统的陶瓷烧结技术,包括气氛烧结、真空烧结、热压烧结和热等静压烧结等,主要是通过将陶瓷粉体在高温热驱动力的作用下长时间保温,利用原子扩散排出晶粒间的气孔从而致密化的过程。 但在高温条 2020年8月5日 烧结 图:隧道炉 氧化锆陶瓷可采用的烧结方法通常有: ⑴无压烧结,⑵热压烧结和反应热压烧结,⑶热等静压烧结(HIP),⑷微波烧结, ⑸超高压烧结, ⑹放电等离子体烧结(SPS),⑺原位加压成型 一文详解氧化锆陶瓷生产加工工艺(多图)烧结2022年4月18日 (2)微波介质陶瓷元器件:微波介质陶瓷元器件是以微波介质陶瓷作为原材料,经过一定的工艺流程加工而成的一类电子元器件。 微波介质陶瓷作为一种电子材料,在现代通信产业中被广泛用于介质谐振器、介质滤波器、介质双工器、介质耦合器、介质基片、介质天线等元器件。2022年微波介质陶瓷元器件行业市场上下游产业发展结构 2022年2月25日 氮化硼国内外发展历程 : 氮化硼(BN)陶瓷是最早在1842年被人发现的化合物,国外对BN材料的研究自二战结束后开始,但直到1955年研究人员解决了BN的热压方法后才正式发展起来的。 此后,美国金刚石公司和联合碳公司首先投入了生产,1960年已生产10吨以上 氮化硼陶瓷材料的发展与应用 知乎2021年8月18日 在冷等静压成型结合无压烧结工艺制备复杂结 构碳化硅陶瓷的过程中,碳化硅素坯未经过烧结时强度较低,薄壁结构在加工过程中易开裂;采用无压烧结工艺制备碳化硅陶瓷,近净成型尺寸控制难度很大;烧结后的碳化硅陶瓷硬度高、脆性大,通常采用加工中心 复杂结构碳化硅陶瓷制备工艺的研究进展烧结

怎么把氧化锆陶瓷做得“光洁可人”? 知乎

2021年11月24日 以下是陶瓷机械抛光流程: ①粗抛阶段:借助大粒度磨粒的机械作用将陶瓷表面的较大凸起快速去除,通过缩短抛光时间来实现; ②半精抛阶段:采用粒度较小的磨粒将粗加工中未去除陶瓷微凸起部位,此时陶瓷表面具备一定的光洁度,能够适用一些精度 2021年6月6日 陶瓷原料球磨机陶瓷原料磨立磨+球磨机生产工艺:先将砂石料经立磨进行粗粉磨处理后,再送入球磨机进行研磨。 采用二段粉磨流程,避免大的物料在球磨机初始粉碎阶段的大能量消耗,极大地缩短了物料的整个球磨过程时间,大大降低了球磨机的能耗,从而达到了在原料制备阶段的节能。陶瓷原料球磨机陶瓷原料磨 知乎2014年10月16日 越细的粉体烧结活性越高,低的烧结温度下就能够达到致密化;而常常在陶瓷的配方中会有几种不同的物质此时也能够在研磨的过程中进行混合。 楼主的粉体经过研磨过后直接就进行压制,而在一般的陶瓷生产过程中往往都还会有加粘结剂和造粒这两步。压好的片高温烧结成陶瓷后在干燥放置几天后自己变成了粉末 2020年10月16日 且陶瓷粉体一般非塑性,需要造粒 。成型涉及到的工艺因素很多,你必须逐一排查,首先考虑模具间隙是否合适,如果你的前辈就是用的这幅模具且压的好,可以排除。其次考虑你造的粒是否质量过关。这又涉及到,粘结剂含量合适与否,造粒 制作压电陶瓷,压片过程中,怎样才能不分层,不破碎? 知乎2022年2月26日 热压铸成型是在较高温度下(60~100℃)使陶瓷粉体与 粘结剂 (石蜡)混合,获得热压铸用的料浆,浆料在 压缩空气 的作用下注入 金属模 具,保压冷却,脱模得到蜡坯,蜡坯在 惰性粉料 保护下脱蜡后得到素坯,素坯再经高温烧结成瓷。 热压铸成型的生坯尺 常见的陶瓷成型工艺有哪些? 知乎

陶瓷的制造工艺包括哪些? 知乎

2020年10月30日 通常认为先进陶瓷是采用高纯、超细原料,通过组成和结构设计并采用精确的 化学计量 和新型制备技术制成性能优异的陶瓷材料。 先进陶瓷的 工艺技术 分为:①粉体制备②成型③烧结④加工 常用的陶瓷 制造工艺 : ①粉体制备: 机械法 、 固相法 、液 2021年1月6日 北京欧倍尔基于以上原因,与佛山科学技术大学、景德镇陶瓷学院、齐鲁工业大学等高校合作,推出了陶瓷工厂全流程虚拟仿真实验。 实验包含三款虚拟仿真软件: 1、 陶瓷车间3D虚拟现实仿真软件; 2 北京欧倍尔新品发布 陶瓷工厂全流程虚拟仿真实验2021年1月8日 1 功能陶瓷干压成型的方式 “干压成型”采用压力将陶瓷粉料压制成一定形状的坯体。 其实是在外力作用下,将粉体颗粒在模具内相互靠近,并借内摩擦力牢固地结合起来,保持一定的形状。 干压生坯中主要的缺陷为层裂,这是由于粉料之间的内摩擦以及粉 功能陶瓷成型与加工方式介绍 知乎2021年8月21日 陶瓷材料之氧化铝 对于陶瓷材料来说,原材料粉末的性能(如纯度、粒径大小及分布、颗粒形态等因素)会对陶瓷的使用性能产生直接影响。 理想的陶瓷粉末主要有成分控制精、致密度高、球形度好、颗粒尺寸小且粒度分布范围窄、分散性好、流动性好等特 陶瓷材料之氧化铝 知乎2020年3月16日 2、加压造粒法 (1)干压造粒 干压造粒是指将粉料通过模具成型,然后破碎、球化的过程。 干压造粒的具体步骤为:预压输送→滚压成型→破碎造粒。 干压造粒具有造粒效率高、生产成本低等优点。 特别地,与一些造粒方法,如喷雾造粒相比,干压造粒所 先进陶瓷粉体为什么需要造粒?有哪些方法?要闻资讯

更新瓷料:稳定性和一致性是精密陶瓷造粒粉的命脉所在要闻

2021年7月13日 如今,在科技飞速发展的当代,粉体造粒技术作为粉粒体加工处理的一个主要方法,随着对环境保护的重视、生产过程自动化程度的提高以及生产工艺的特定要求,其重要性日益彰显。粉状产品粒状化已成为世界粉体后处理技术的必然趋势,所以,同时也为缓解先进陶瓷生产企业的运作成本,一批 2022年4月1日 粉料在料仓陈腐24小时,可以说就完成了瓷砖生产的坯料制备环节,制备好的粉料将通过输送皮带送往下一环节工序。 第三环节——压制成型 制备好的粉料将送入压机工序,通过模具布料后,再对其粉料施加一定压力,这样粉料就被压制成砖坯。瓷砖生产流程 知乎2020年9月1日 1、粉体造粒技术的概况 从广义上讲,任何使小颗粒团聚成较大实体的过程和任何“巨大”物块分成较小颗粒的过程都可称为造粒过程。 前者称为粉体造粒,后者可称为破碎造粒。 其中,粉体造粒技术从广义上也可分为两大类,一类是成型加工法,主要是将 粉体造粒技术的“前世今生”专题资讯中国粉体网2022年8月15日 特种陶瓷成型技术的发展方向 总体来说,钢模压制、等静压成型等干法成型技术发展较早,技术成熟度高,自动化程度高,是目前特种陶瓷成型的主要方法,但由于精确尺寸控制得不力,限制了其在高性能精细陶瓷成型方面的应用。 而以注凝成型和流延成型 “材料黑金”之干货|特种陶瓷的成型工艺及技术发展趋势